Услуги

Prominer может предоставить следующие услуги

Инженерное проектирование

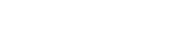

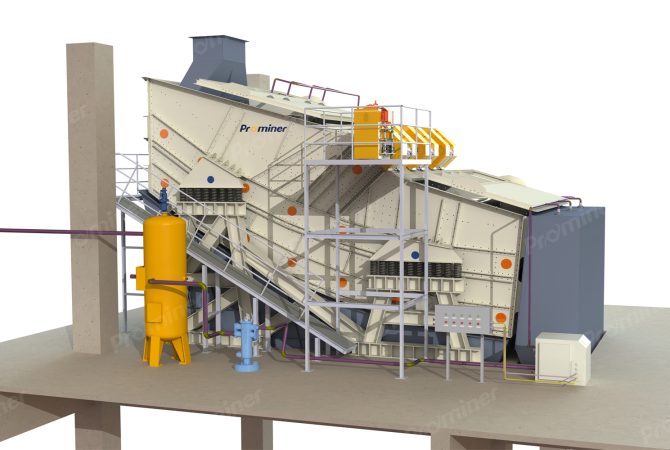

Комплексное решение для системы пекопропитки

EPC или сдача проекта "под ключ

Монтаж, ввод в эксплуатацию и обучение

Технические особенности и преимущества

Наше оборудование отличается следующими преимуществами

Использование технологии циркуляции дымовых газов в печи предварительного нагрева и технологии теплообмена воздуха, поддерживающего горение, позволяет достичь расхода природного газа на тонну единицы продукции менее 25 м³.

Циркуляция дымового газа в емкости предварительного нагрева позволяет нагревать продукт равномерно.

По сравнению с устройствами типа «холодный вход, холодный выход», устройства типа «горячий вход, холодный выход» становятся все более распространенными и заняли определенный сегмент рынка.

Температура центральной части продукта после пропитки не превышает 50 °C, при этом при выходе продукта из емкости нет пекового дыма.

Дымовые газы из всех резервуаров улавливаются и направляются в туннельную печь для инсинерации, при этом полностью отсутствуют выбросы бензопирена.

Автоматическое управление клапанами, температурой и давлением делает производство более устойчивым.

Области применения

Процесс пекопропитки электродов HP, UHP.

Специальный графит и изостатический графит.